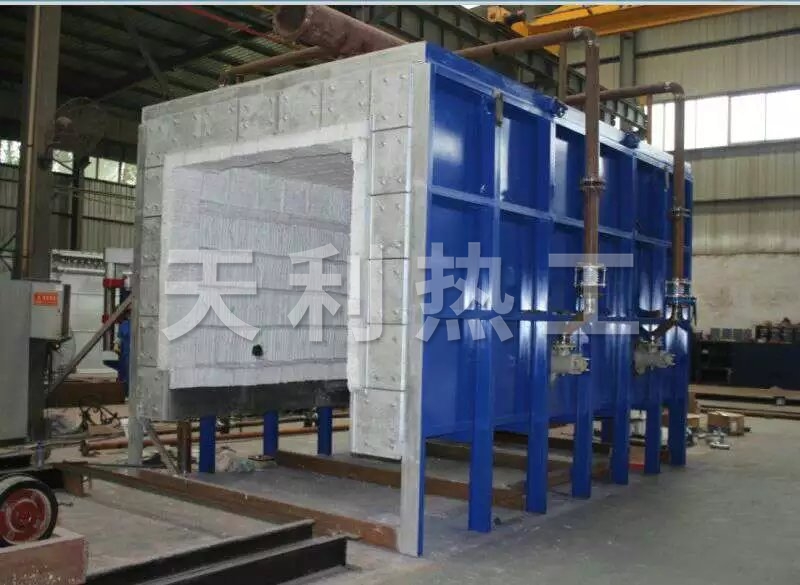

1、生產范圍

罐式熱處理爐使用于銅單線的熱處理,線徑范疇:0.40~3.25mm。2、開機前準備

2.1 準備好聰明產用的工量具及工具軟件,并診斷校對量值溯源用器會不合理 2.2 全面查檢汽車起重機,機械泵泵,測試儀器,儀器儀表等產生機械可否完好性正常情況,還應全面查檢熱處理回火爐中的低熱器件有否燒壞,如不燒壞應不能檢測 2.3 銅單線滲碳時,應進行檢查滲碳鋼罐會不漏氣。此事漏氣應保養密閉槽及密閉膠圈3、開機步驟及操作要點

3.1 將撿驗好的銅單線用起重吊裝勾子吊起,慢慢地吊入熱處理回火鋼罐中,以防碰傷導體 3.2 將銅單線盛滿罐后,蓋住罐蓋,壓緊罐蓋螺栓標準 3.3 加載蒸空系統度度度泵,把蒸空系統度度度排水管連上去熱處理回火鋼罐的調節閥 ,抽蒸空系統度度度使蒸空系統度度度壓差表指未到技藝標準壓差時關著的調節閥 ,再關蒸空系統度度度泵拿下排水管,再連上去二空氣脫色碳排水管,瀏覽器打開的調節閥 充二空氣脫色碳使蒸空系統度度度壓差表指示箭頭在技藝標準壓差直到。打氣時先開氣瓶血壓高壓低壓高閥,后開氣瓶直流高壓低壓閥。關氣前應先關直流高壓低壓閥,后關血壓高壓低壓高閥 3.4 將充好空氣的熱處理回火生產技術設計設備鋼罐吊入電熱器爐中,按生產技術設計設備標準環境攝氏度做好微波熱處理,并插上罐蓋放涼排水管打開網頁水制,在微波熱處理流程中應常規檢查爐柔和風壓。提溫至生產技術設計設備標準的熱處理回火生產技術設計設備環境攝氏度后,必需繼讀保暖,保暖時刻按生產技術設計設備中規定審理 3.5 將退火加工工藝流程鋼罐從發熱器爐中吊出移至地面磚,讓其在空氣質量中制冷至趕到加工工藝流程要的理所當然制冷事件再加進多角水池中制冷,按加工工藝流程要的浸水事件做出浸水,趕到事件后開罐出線,出線要警惕輕放,嚴防碰傷芯線 3.6 在退火工藝流程中中如會發現罐中的空空大氣壓力力力非是逐年增漲,而逐年降低時,就說明鋼罐漏氣,需要考慮充二被氧化碳等補救方案方案。在蒸汽加熱流程中中若空空大氣壓力力力增漲不超0.1Mpa需要放氣至0.01Mpa。防范空空大氣壓力力力過大量鋼罐彎曲 3.7 每罐出線都需要按品工字形堆置在制定地段,避免碰傷,檢測外裝重量,并通知函開展員抽檢開展芯線的機械裝備機械使用性能和電機械使用性能,的經驗收通過率的產品的都掛上通過率產品標簽,然后要詳細做到記錄時間4、質量要求

4.1 銅單線外層不宜有劃傷和碰傷,外層應光澤,不宜有腐蝕掉色變色 4.2 經滲碳后的銅單線機械設備制造效能和電效能應符合國家GB3953-83規范的必須5、質量門題的產生原因及防止方法(見下表)

| 質量問題 | 產生原因 | 防止方法 |

| 表面碰傷擦傷 | 1.運輸過程中不注意碰傷 | 1.小心運輸 |

| 2.水泥地面不平整擦傷 | 2.修整地面 | |

| 3.進出罐時碰傷 | 3.小心裝罐 | |

| 2銅線表面氧化變色 | 1.抽真空不夠 | 1.按工藝要求 |

| 2.銅線表面有油污 | 2.擦去表面油污并反饋拉線工序 | |

| 3.線盤帶油 | 3.帶油線盤不得退火 | |

| 4.罐蓋密封不好 | 4.清理密封槽及更換密封膠圈 | |

| 5.二氧化碳氣體不純 | 5.更.換氣體 | |

| 6.出罐時溫度過高 | 6按工藝要求出罐 | |

| 3.銅絲粘結 | 1.退火溫度太高,或保溫時間過長 | 1.按工藝要求控制 |

| 2.線盤收線張力過緊 | 2.拉絲工序必須調節好收線張力 |

6、交***及工藝記錄

二維碼掃描而光 聯系營銷

二維碼掃描而光 聯系營銷